A melhoria contínua na produção se consolida como uma estratégia essencial para manter a competitividade, reduzir desperdícios e elevar a qualidade operacional.

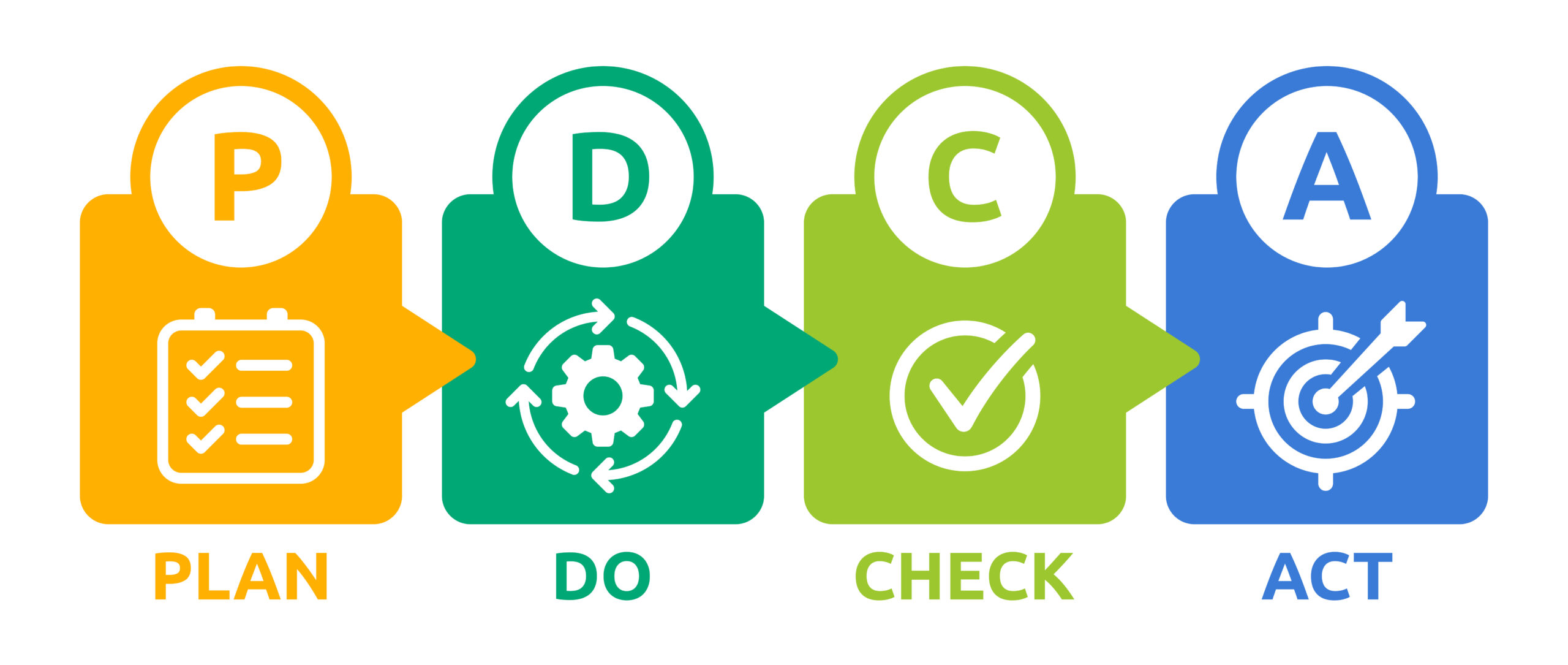

Entre as ferramentas mais eficazes para estruturar esse processo está o ciclo PDCA, um método consagrado de gestão que promove o aprimoramento constante de processos, produtos e serviços de forma sistemática e segura.

O que é o Ciclo PDCA?

O ciclo PDCA (do inglês Plan, Do, Check, Act) é uma metodologia de gestão baseada em quatro etapas cíclicas: planejar, executar, verificar e agir. Ele foi popularizado por W. Edwards Deming, um dos principais nomes da qualidade total, e tem como principal objetivo promover a melhoria contínua de processos em qualquer área de uma organização.

Ao aplicar o ciclo PDCA, é possível identificar falhas, testar soluções e implementar mudanças de forma sistemática e segura. Essa abordagem reduz desperdícios, aumenta a produtividade e eleva os padrões de qualidade.

A importância da melhoria contínua na produção

Antes de aprofundarmos a aplicação prática do ciclo PDCA, é fundamental entender por que a melhoria contínua na produção é tão relevante. Produzir mais com menos recursos, sem comprometer a qualidade, é um desafio constante para qualquer gestor. E, em tempos de transformação digital e demandas cada vez mais exigentes dos consumidores, a estagnação pode ser fatal.

Melhorar continuamente os processos significa revisar constantemente os métodos de trabalho, identificar gargalos, otimizar recursos e capacitar equipes. O ciclo PDCA funciona como um guia confiável para realizar essas melhorias de maneira estruturada e sustentável.

Etapas do Ciclo PDCA na prática da produção

1. Plan (Planejar)

A primeira etapa do ciclo PDCA é o planejamento. Aqui, a equipe define os objetivos a serem alcançados, analisa os problemas existentes e estabelece um plano de ação detalhado com metas, prazos e responsáveis.

Na produção, isso pode significar mapear um processo que apresenta baixa eficiência, identificar causas-raiz dos problemas com ferramentas como o Diagrama de Ishikawa ou os 5 Porquês, e traçar estratégias para eliminar ou reduzir esses problemas.

2. Do (Executar)

Com o plano estabelecido, é hora de colocá-lo em prática. A fase de execução deve seguir rigorosamente o que foi planejado, com atenção especial à coleta de dados para posterior análise. É fundamental que todas as atividades sejam documentadas para facilitar a próxima etapa do ciclo PDCA.

Durante essa fase, a produção continua normalmente, mas com a aplicação dos ajustes previstos. Pode ser, por exemplo, a introdução de um novo procedimento de inspeção ou a alteração de uma etapa do processo para reduzir o tempo de setup.

É importante destacar que a execução não é o momento de improvisações. O sucesso do ciclo PDCA depende da disciplina na implementação do que foi planejado. Caso surjam imprevistos, eles devem ser anotados para análise futura, mas não devem desviar o foco da execução correta do plano.

3. Check (Verificar)

Após a execução, é hora de avaliar os resultados obtidos. A fase de verificação é uma das mais críticas do ciclo PDCA, pois é nela que se mede a eficácia das ações tomadas. Nessa etapa, compara-se os dados coletados durante a execução com os objetivos definidos na fase de planejamento.

No ambiente produtivo, isso pode ser feito através de indicadores como o OEE (Eficiência Global do Equipamento), o número de peças com defeito por lote, o tempo médio de produção ou o volume de desperdício. Com esses dados em mãos, a equipe pode identificar se houve de fato uma melhoria ou se os resultados ficaram aquém do esperado.

Se os resultados forem positivos, é sinal de que as ações tomadas estão no caminho certo. Caso contrário, é preciso entender onde houve falha: foi no planejamento, na execução, ou nas próprias premissas do plano?

4. Act (Agir)

A última fase do ciclo PDCA é a ação corretiva ou padronização. Se as metas foram atingidas com sucesso, as melhorias devem ser incorporadas como padrão no processo. Isso significa atualizar os procedimentos operacionais, treinar a equipe e monitorar continuamente o novo padrão para garantir sua eficácia a longo prazo.

Por outro lado, se os resultados não foram satisfatórios, a equipe deve agir para corrigir os erros e reiniciar o ciclo, agora com uma base mais sólida de conhecimento. Essa é a essência da melhoria contínua: um processo que nunca se esgota, pois sempre há algo que pode ser aprimorado.

Por que o Ciclo PDCA funciona tão bem na melhoria contínua?

O sucesso do ciclo PDCA está na sua abordagem iterativa e estruturada. Ele evita decisões impulsivas, baseadas apenas na intuição, e promove uma cultura de melhoria fundamentada em dados e análise crítica. Ao dividir o processo em etapas claras, o PDCA permite que a equipe aprenda com os erros e acertos, acumulando conhecimento ao longo do tempo.

Além disso, ele incentiva o engajamento das pessoas. Cada etapa do ciclo envolve a participação de diferentes níveis da organização, desde operadores até gestores. Isso promove senso de responsabilidade, colaboração e alinhamento com os objetivos da empresa.

PDCA e outras metodologias de qualidade

O ciclo PDCA pode ser combinado com outras ferramentas e metodologias de melhoria contínua, como o Lean Manufacturing, o Seis Sigma ou o Kaizen. Essas abordagens se complementam e aumentam a efetividade das ações.

1. PDCA: gerenciando fluxos de aprovação de documentos

Um exemplo prático do ciclo PDCA para um time que utiliza ferramentas de fluxos de trabalho inteligentes seria a gestão do processo de aprovação de documentos. Muitas empresas enfrentam desafios com atrasos e erros ao passar documentos por várias etapas de aprovação.

- Plan: Planejar as etapas do fluxo de aprovação. Quem deve aprovar, em que ordem e quais critérios são necessários para aprovação (ex: validação de dados, revisões de formato, etc.).

- Do: Implementar o processo no sistema, configurando as etapas do fluxo e atribuindo as responsabilidades. Cada aprovador tem uma tarefa definida e a plataforma gerencia automaticamente a sequência.

- Check: Monitorar se os documentos estão sendo aprovados dentro dos prazos e sem erros. Isso pode ser feito por meio de relatórios em tempo real ou painéis de controle que mostram a performance do processo.

- Act: Se algum documento estiver demorando muito para ser aprovado ou houver algum erro, ajuste o processo. Por exemplo, talvez seja necessário revisar os critérios de aprovação ou a atribuição de tarefas para tornar o processo mais ágil.

2. Lean: eliminando desperdícios no processo de coleta de dados

O conceito de Lean pode ser aplicado em qualquer processo que envolva coleta de dados, principalmente quando se lida com formulários que são preenchidos manualmente ou em múltiplas plataformas. O foco é reduzir o tempo de coleta e eliminar tarefas redundantes.

- Planejamento Lean: Identificar os passos do processo de coleta de dados e encontrar onde há desperdício. Por exemplo, se os dados precisam ser repetidos em diferentes formulários ou sistemas, isso representa um desperdício.

- Execução: Usar formulários inteligentes para pré-preencher informações de outros campos ou integrar dados de sistemas diferentes automaticamente. Isso elimina a necessidade de preencher várias vezes as mesmas informações.

- Monitoramento Lean: Acompanhar em tempo real quanto tempo os formulários estão levando para serem preenchidos e qual parte do processo consome mais tempo ou recursos.

- Ação: Se você notar que o tempo gasto preenchendo formulários é muito alto, revise os fluxos e simplifique ainda mais o processo. Se possível, automatize a extração de dados de outras fontes ou reduza campos desnecessários.

3. Seis Sigma: reduzindo erros na emissão de documentos

O Seis Sigma é ideal para empresas que buscam aumentar a qualidade e a precisão, especialmente quando o processo envolve a emissão de documentos críticos, como relatórios ou contratos. O foco é minimizar a variabilidade e garantir que os documentos sejam preenchidos corretamente.

- Definir: Identificar quais são os documentos mais críticos e onde ocorrem os maiores erros. Exemplo: O erro de preenchimento de informações fiscais ou a omissão de dados essenciais em relatórios.

- Medir: Monitorar quantos erros ocorrem ao longo do processo. Isso pode ser feito através de métricas de qualidade de dados e relatórios sobre a quantidade de documentos devolvidos para correção.

- Analisar: Estudar os dados para encontrar padrões ou causas raiz dos erros. Talvez a origem seja a falta de validação ou a ausência de campos obrigatórios nos formulários.

- Melhorar: Implementar soluções, como campos inteligentes que validem automaticamente se todos os campos obrigatórios foram preenchidos corretamente antes de permitir o envio do documento.

- Controlar: Estabelecer um sistema para monitorar se os erros continuam ocorrendo. Relatórios de performance e dashboards visuais ajudam a identificar qualquer desvio rapidamente.

4. Kaizen: melhorias incrementais em processos de atendimento

O Kaizen se destaca quando se busca melhorar continuamente os processos, principalmente em setores que envolvem interações frequentes com os clientes. Esse conceito pode ser muito útil quando há necessidade de otimizar o atendimento ao cliente ou fluxos de aprovação de solicitações.

- Planejamento Kaizen: Promover a ideia de melhorias contínuas entre a equipe, incentivando sugestões simples para melhorar o tempo de resposta ou a qualidade do atendimento.

- Execução: Implementar essas melhorias de forma gradual. Exemplo: Talvez os colaboradores sugiram uma nova ordem de etapas no processo ou que um formulário de coleta de dados precise ser mais enxuto.

- Monitoramento Kaizen: Acompanhar as mudanças implementadas e observar se há uma redução no tempo de resposta ao cliente ou uma melhoria na qualidade das informações coletadas.

- Ação: Quando uma melhoria for bem-sucedida, padronize-a em toda a organização. Continue ouvindo os feedbacks da equipe e ajuste os processos conforme necessário.

Conclusão

A melhoria contínua na produção não é apenas um diferencial competitivo, é uma necessidade para empresas que desejam se manter relevantes no mercado atual. Nesse cenário, ferramentas como o ciclo PDCA ganham ainda mais força ao serem combinadas com soluções tecnológicas que facilitam sua aplicação no dia a dia.

É aqui que plataformas como o Favu se destacam. Com recursos para automatizar fluxos de trabalho, criar formulários inteligentes, emitir documentos e analisar dados em tempo real, mesmo offline, o Favu proporciona a agilidade, organização e eficiência que os ciclos de melhoria contínua exigem.

Implementar o PDCA exige comprometimento, disciplina e uma cultura orientada por dados. Com o suporte de uma solução como o Favu, esse processo se torna mais fluido, rastreável e eficiente. A cada nova aplicação, a empresa se torna mais preparada para os desafios do futuro.